На цементном заводе запустили новое оборудование стоимостью 270 млн

рублей и выпустили 110-миллионную тонну цемента

Начало нового строительного сезона на «Искитимцементе»

ознаменовалось сразу несколькими важными событиями. Это ввод в эксплуатацию нового

современного оборудования - сепараторной установки на цементной мельнице №6 - и

выпуск 110-миллионной тонны цемента.

СЕПАРАТОРНАЯ

установка немецкой фирмы ChristianPfeiffer с

рукавным фильтром австрийской фирмы БсИеисИсмонтирована

на цементной мельнице №6, самой производительной в цехе «Помол».

СЕПАРАТОРНАЯ

установка немецкой фирмы ChristianPfeiffer с

рукавным фильтром австрийской фирмы БсИеисИсмонтирована

на цементной мельнице №6, самой производительной в цехе «Помол».

Реализация этого масштабного

проекта позволила повысить эффективность производства всех видов цемента и стабильность

качественных характеристик готового продукта.

Промышленный динамический

сепаратор - сложное технологическое оборудование величиной с трехэтажное здание,

площадь сооружения составляет более 1047 кв. м. Благодаря его запуску

увеличилась часовая производительность цементной мельницы №6 и энергоэффективность измельчения цементного сырья, а

главное - с его помощью удалось повысить стабильность фракционного состава цемента.

Это имеет особенное значение для производителей стройматериалов, именно они являются

основными потребителями сепарированного цемента. «Запуск сепаратора осуществлен

в рамках инвестиционной программы нашего предприятия, - рассказал генеральный

директор АО «Искитимцемент» Владимир Скакун. -Проект

реализован за два года: подготовительные работы проведены в 2018 году, строительство

и монтаж1 - в 2019-м, пусконаладка - весной 2020-го. Стоимость

инвестиционного объекта составила 270 миллионов рублей».

Ранее мельница

функционировала в открытом цикле: в нее загружались клинкер и добавки, с помощью

мелющих тел сырье измельчалось во вращающемся агрегате, и затем готовый цемент

подавался в силосы. Теперь оборудование работает в замкнутом цикле: перемолотый

цемент из мельницы по элеваторам отправляется в сепараторную установку, где

происходит отсев грубых, недостаточно измельченных частиц. Крупицы нужной фракции

воздушным потоком извлекаются и поступают в рукавный фильтр, осаждаются и транспортируются

в цементные силосы. Грубые - возвращаются в мельницу на помол, пока не уменьшатся

до необходимых размеров.

Таким образом обеспечивается

стабильный гранулометрический состав готового продукта. Использование сепарированного

цемента гарантированно заданных параметров при изготовлении товарного бетона и

железобетонных изделий лишает производителей необходимости постоянно вмешиваться

в технологический процесс и менять настройки. Кроме того, в замкнутом цикле температуру

цемента на выходе из установки удалось значительно снизить - с 80 до 50°С, что также

важно для потребителей, особенно в период «высокого» сезона, поскольку они могут

пускать его в производство «с колес». «Еще одна важная составляющая этого проекта,

помимо техникоэкономической, - это модернизация системы

аспирации и, как следствие, улучшение экологической ситуации», - подчеркнул

Владимир Петрович.

В результате

ввода установки в эксплуатацию количество пыли от аспирации цементной мельницы

снизилось более чем в 10 раз.

Благодаря такой системе

очистки в воздух попадает меньше 10 миллиграммов пыли на один кубический метр

отходящих газов, что соответствует современным экологическим требованиям.

Ввод в эксплуатацию и наладка

работы сепараторной установки были завершены к 9 мая. Всего с момента запуска оборудования

произведено уже 45 тысяч тонн сепарированного цемента. «Рассчитываем до конца года,

в зависимости от уровня потребления, произвести 450-480 тысяч тонн такой продукции

при годовой мощности установки в 600 тысяч тонн», -сказал  генеральный

директор АО «Искитимцемент».

генеральный

директор АО «Искитимцемент».

Как рассказал

директор по производству АО «Искитимцемент» Сергей Червоткин, для более тщательного контроля качества сепарированного

цемента в лаборатории предприятия введен в эксплуатацию новый прибор - лазерный

гранулометр SYMPATEC, предназначенный для измерения частиц

и гранулометрического анализа при помощи лазерной дифракции. «Это современное лабораторное

оборудование позволяет настраивать технологический процесс получения цемента в

зависимости от пожелания клиента», - подчеркнул Сергей Валерьевич.

Качество продукции строго

отслеживается на уровне лаборатории, проба цемента отбирается ежечасно с каждой

мельницы. Первым делом определяется тонкость помола и удельная поверхность с помощью

специального прибора, который работает в полуавтоматическом режиме. От лаборанта

требуется только сделать навеску цемента, поместить в кювету и запустить

прибор. Результаты измерения будут выведены на монитор компьютера, человеческий

фактор здесь полностью исключен. Далее цемент отправляется в спектрометр, где

за пару минут определяется его полный компонентный состав, это стандартная процедура

контроля качества. Затем посредством лазерного гранулометра

устанавливаются величина и количество частиц в смолотом продукте -данные характеристики

влияют на реакционную способность цемента и свойства бетонов на его основе: чем

равномернее тонкость помола цемента, тем быстрее набирает прочность бетон на его

основе. «Уже многие наши клиенты активно перерабатывают свои технологические составы

и применяют в производстве сепарированный цемент: он удобнее в технологии и выгоднее

с экономической точки зрения, - пояснил директор по производству АО «Искитимцемент». - Речь идет о потребителях в Новосибирской

области и Алтайском крае, им отгружается по 2 тысячи тонн сепарированного цемента

в сутки».

АО «Искитимцемент» поставляет цемент нормированного состава для

возведения таких крупных объектов Новосибирска, как ледовый дворец спорта, четвертый

мост, станция метро «Спортивная», а также для строительства взлетно-посадочной полосы

аэропорта Толмачево. Словом, сепарированный цемент имеет широкую практику

применения.

АО «Искитимцемент» поставляет цемент нормированного состава для

возведения таких крупных объектов Новосибирска, как ледовый дворец спорта, четвертый

мост, станция метро «Спортивная», а также для строительства взлетно-посадочной полосы

аэропорта Толмачево. Словом, сепарированный цемент имеет широкую практику

применения.

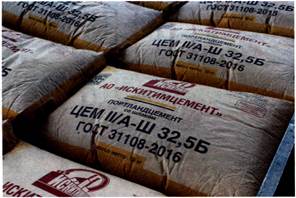

В цехе «Погрузка» тоже есть

новшества - они связаны с развитием сервиса доставки клиентам продукции на палетах. Тарированный в бумажные мешки цемент укладывается

на европоддоны и оборачивается упаковочной полиэтиленовой

пленкой. В таком виде его удобно грузить и перемещать на складах с помощью погрузчиков.

Пленка ко всему прочему защищает мешки от влаги и неблагоприятных погодных

условий, если возникла необходимость какое-то время хранить материал на открытой

площадке.

Потребители, в частности

крупные строительные магазины, уже успели оценить новый тренд.

Понимая, что палетированный цемент станет востребованным, завод к началу

строительного сезона-2020 приобрел еще один погрузчик и второй палетообмотчик, принял дополнительных сотрудников и сформировал

бригады.

На днях цементники взяли

очередную высоту - выпустили юбилейную 110-миллионную тонну цемента. Знаковый производственный

рубеж преодолен 18 мая в смену мастера цеха «Помол» Вячеслава Пирогова

машинистами цементных мельниц Даниилом Сибирцевым и

Денисом Бондаруком. К слову, «круглая» партия продукции

изготовлена на мельнице №6, оборудованной сепараторной установкой.

Юбилейная тонна

21 мая была направлена на строительство ледового дворца спорта «Новосибирск Арена»,

возводимого в рамках подготовки к проведению молодежного чемпионата мира по хоккею

в 2023 году. Напомним, что предыдущий производственный рекорд в 100 млн тонн

цемента предприятие поставило в августе 2012 года, накануне Дня строителя. «Подведение

подобных итогов - добрая традиция для нашего предприятия. Юбилейная отгрузка не

просто количественный показатель, за этой цифрой - профессионализм цементников

и их преданность делу. Взятый рубеж в 110 миллионов тонн стал еще одним показателем

эффективности работы нашей команды», -отметил генеральный директор АО «Искитимцемент» Владимир Скакун.