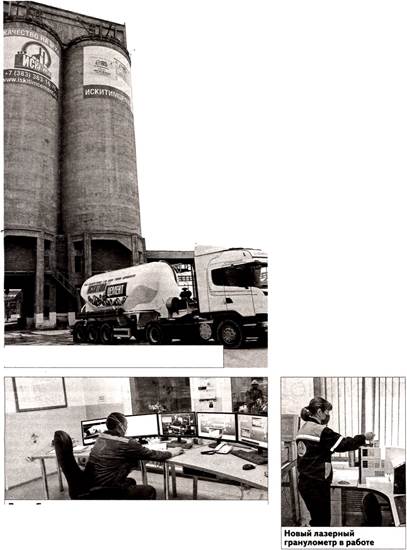

«Искитимцемент» отправил 110-миллионную

тонну цемента на строительство ледового дворца и запустил новый сепаратор

В АО «Искитимцемент» произошло сразу два

знаменательных события. Во-первых, введена в эксплуатацию сепараторная установка

с рукавным фильтром фирмы Scheuch для цементной мельницы

№ 6. Во-вторых, на предприятии произведена 110-миллионная тонна цемента, которая

была отправлена на строительство ледового дворца спорта в Новосибирске.

В АО «Искитимцемент» произошло сразу два

знаменательных события. Во-первых, введена в эксплуатацию сепараторная установка

с рукавным фильтром фирмы Scheuch для цементной мельницы

№ 6. Во-вторых, на предприятии произведена 110-миллионная тонна цемента, которая

была отправлена на строительство ледового дворца спорта в Новосибирске.

Вводом

в эксплуатацию сепаратора на шестой мельнице завершился масштабный инвестиционный

проект, который реализовывался на протяжении двух лет. Стоимость его — около

270 млн рублей. «Искитимцемент» давно зарекомендовал

себя как производитель продукции высокого качества, которую используют на самых

серьезных и важных строительных объектах. Для обеспечения строителей региона сепарированным

высокомарочным цементом на предприятии построили новую установку.

Работы начались еще в 2018

году, когда было демонтировано старое оборудование.

Рядом с мельницей № 6 было

построено производственное помещение высотой в несколько этажей, где установлен

сам сепаратор и механизмы для транспортировки готовой продукции, а также рукавный

фильтр, Сепаратор, установленный на мельницу, отсеивает крупные частицы и пускает

их на повторный размол. Такой замкнутый цикл позволяет не только повысить качество

продукции, но и увеличить эффективность производства высокомарочного, а также

часовую производительность цементной мельницы.

Как рассказал генеральный

директор АО «Искитимцемент» Владимир Скакун, с момента

ввода установки в эксплуатацию произведено 45 тысяч тонн сепарированного цемента,

до конца года планируется выпустить около 480 тысяч тонн такой продукции. Это

чуть меньше половины запланированного к выпуску цемента за текущий год и позволит

полностью удовлетворить спрос на сепарированный высокомарочный цемент даже в «высокий»

строительный сезон.

Установленный вместе с

сепаратором современный фильтр позволил снизить количество пыли от аспирации цементной

мельницы более чем в 10 раз. Благодаря такой системе очистки в воздух попадает

меньше 10 миллиграммов пыли на один кубический метр отходящих газов. Это, в свою

очередь, существенно улучшает городскую экологию.

Удалось цементникам решить

и еще одну проблему — снизить температуру готового цемента с 80 до 50 градусов,

что позволяет отгружать потребителям строительный материал температурой в 40 градусов,

а тем, в свою очередь, не ждать, пока цемент достигнет нужной температуры и

сразу пускать его в работу.

В лаборатории цеха «Помол»

представителям СМИ продемонстрировали новый прибор — лазерный гранулометр, способный измерять частицы готовой продукции

при помощи лазерной дифракции. Величина

частиц и их количественное

соотношение в готовой продукции влияют на реакционную способность цемента и свойства

бетона, а поэтому важно постоянно контролировать качество продукции. Замеры делаются

ежечасно.

В цехе «Погрузка» для удобства

потребителей на заводе в 2018 году внедрили палетирование

— отгрузку цемента в бумажной таре на европоддоне под

полиэтиленовой пленкой. Такая тара позволяет с помощью погрузчика легко разгрузить

машину, а кроме того, складировать цемент прямо под открытым небом — пленка защищает

от осадков. Сейчас этот сервис очень популярен у потребителей, и предприятие развивает

данное направление.

И еще одно важное событие

произошло на цементном заводе в такой непростой экономический период. 18 мая в

смену мастера цеха «Помол» Вячеслава Пирогова машинистами цементных мельниц Даниилом

Сибирцевым и Денисом Бондаруком

произведена 110-миллионная тонна цемента со дня основания предприятия.

Юбилейная тонна 21 мая

направлена на строительство многофункциональной ледовой арены «Новосибирск Арена»

в рамках подготовки к проведению молодежного чемпионата мира по хоккею с шайбой

в 2023 году. Обратите внимание на автомобиль Scania

с нарисованными воздушными шариками на борту и надписью

«Мы выпустили 110 млн тонн цемента», когда она будет ехать по улицам города, ведь

это еще одно свидетельство достижений нашего цементного завода.

Наталья Кривякина,

фото автора